تحول جوشکاری صنعتی با دستگاه جوش لیزری: چرا آینده متعلق به لیزر است؟

صنعت جوشکاری همواره به دنبال روشهای پیشرفتهتر و کارآمدتر بوده است. در سالهای اخیر، جوشکاری لیزری با ورود به عرصه جوشکاری صنعتی، تحولی شگرف ایجاد کرده است.

این فناوری نوین با ارائه دقت، سرعت و انعطافپذیری بینظیر، در حال متحول کردن روشهای تولید است.

دستگاه جوش لیزری با بهرهگیری از پرتوی متمرکز لیزر، دقت و سرعتی فراتر از روشهای سنتی ارائه میدهد و امکان جوشکاری فلزات را با کیفیت بالا و بدون تماس مستقیم فراهم میکند.

در عصر خطوط تولید هوشمند و اتوماسیون جوشکاری، این فناوری به یکی از ارکان اصلی فناوریهای نوین جوش تبدیل شده است. در این مقاله، به طور جامع بررسی میکنیم که چگونه جوشکاری لیزری صنعت جوشکاری را متحول کرده و چرا با توجه به مزایا و کاربردهای گسترده آن، آیندهی جوشکاری متعلق به لیزر است.

جوشکاری لیزری چیست و چگونه کار میکند؟

در جوشکاری لیزری از یک پرتوی متمرکز نور لیزر با انرژی بالا برای ذوب و اتصال فلزات استفاده میشود. این فرایند بدون تماس است، به این معنا که بر خلاف روشهای قوسی مانند TIG یا MIG، هیچ الکترود یا مشعلی مستقیماً قطعه کار را لمس نمیکند.

دستگاههای جوشکاری لیزری صنعتی معمولاً از لیزرهای فایبر بهره میبرند که توان بالایی تولید کرده و قادر به ایجاد حوضچه جوش کوچک ولی عمیق در کسری از ثانیه هستند. پرتو لیزر متمرکز شده بر سطح قطعه، فلز را به سرعت ذوب کرده و با پیشروی پرتو، دو قطعه به هم جوش میخورند. نتیجهی این جوشکاری دقیق، اتصال بسیار تمیز و یکنواختی است که نیازی به تمهیدات گسترده پس از جوشکاری ندارد.

استفاده از فناوری جوش لیزری در صنعت رو به افزایش است و این روش به دلیل دقت و کارایی بالا به سرعت جایگاه ویژهای در خطوط تولید پیدا کرده است.

مزایای جوشکاری لیزری در صنعت

شرکت روتک بهعنوان یکی از پیشگامان عرضه و پشتیبانی دستگاههای جوش لیزری در ایران، با ارائهی تجهیزات مدرن و خدمات تخصصی، توانسته بخش مهمی از این مزایا را در خطوط تولید صنایع داخلی محقق سازد. جوشکاری لیزری مجموعهای از مزایا را به همراه دارد که آن را از روشهای قدیمی متمایز میکند. در زیر به مهمترین مزایای جوشکاری لیزری در خطوط تولید و محیطهای صنعتی اشاره شده است:

- دقت و کیفیت بالای جوش

- سرعت بالا

- منطقه حرارتی کوچک

- جوشکاری بدون تماس

- قابلیت جوشکاری مواد متنوع

- ادغام آسان در اتوماسیون و صنعت ۴.۰

- کاهش مصرف انرژی

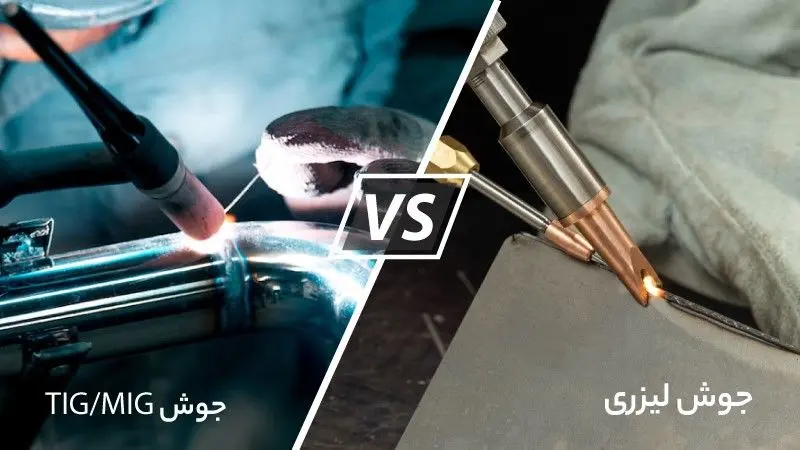

مقایسه جوشکاری لیزری با روشهای TIG و MIG

برای درک بهتر موقعیت جوشکاری لیزری، خوب است دقت جوش لیزری در مقایسه با روشهای سنتی مانند TIG و MIG و نیز سایر جنبههای آن بررسی شود. در ادامه برخی تفاوتها و ویژگیهای این فرایندها آمده است:

- سرعت و بهرهوری: جوشکاری لیزری بهمراتب سریعتر از TIG و MIG است و میتواند سرعت تولید را چند برابر افزایش دهد. به عنوان نمونه، جوش لیزری تا چهار برابر از جوشTIG سریعتر گزارش شده است و نسبت به MIG نیز برتری سرعت دارد. این تفاوت در تولید انبوه قطعات بسیار چشمگیر است.

- دقت و منطقه تأثیر حرارتی: لیزر به علت تمرکز بالای انرژی، منطقه تأثیر حرارتی کوچکی دارد و فلزات اطراف ناحیه جوش آسیب کمتری میبینند. در مقابل، در جوشکاری قوسی (TIG/MIG) گرمای بیشتری پخش میشود و احتمال اعوجاج قطعه بیشتر است؛ بنابراین از نظر کیفیت و عدم تغییر شکل، جوش لیزری عملکرد بهتری نسبت به روشهای سنتی دارد.

- مصرف انرژی: راندمان انرژی در جوشکاری لیزری بالاتر است. بخش بیشتری از انرژی ورودی صرف ذوب موضعی فلز میشود، در حالی که در جوشکاری قوسی بخشی از انرژی به صورت گرمای تلفشده در قطعه پخش میگردد؛ نتیجه اینکه برای ایجاد یک جوش مشخص، لیزر ممکن است انرژی الکتریکی کمتری نسبت به MIG/TIG مصرف کند.

- فیلر و تمیزی جوش: در جوش MIG همواره از سیم جوش (فیلر) استفاده میشود و در TIG نیز اغلب نیاز به میله فیلر است، اما جوش لیزری میتواند بدون نیاز به فیلر نیز انجام شود. حذف فیلر به معنای عدم اضافه شدن ماده خارجی به جوش و تمیزی بیشتر آن است. همچنین جوش لیزری پاشش و جرقه کمتری دارد، در حالی که در MIG جرقه و ترشح مذاب بیشتری مشاهده میشود.

- انعطافپذیری در متریال و ضخامت: جوشکاری TIG و MIG برای طیف گستردهای از فلزات به کار میروند، اما در جوش مقاطع بسیار نازک یا ظریف ممکن است مشکلاتی ایجاد شود. لیزر در جوشکاری ورقهای نازک عملکرد عالی دارد و حتی قطعات بسیار ظریف را بدون آسیب متصل میکند.

- اتوماسیون و مهارت مورد نیاز: فرایند جوشکاری TIG بسیار وابسته به مهارت جوشکار است و اتوماسیون آن پیچیدهتر است، زیرا باید تنظیمات متعددی (جریان، الکترود تنگستن، زاویه مشعل، میزان فیلر و غیره) بهدقت کنترل شود. در مقابل، سیستمهای جوشکاری لیزری سادهتر خودکار میشوند و حتی به اپراتور کمتجربه اجازه میدهند با آموزش مختصر، جوشی باکیفیت ایجاد کند. MIG نیز نسبتاً سادهتر از TIG است، اما همچنان مهارت دستی در کیفیت نهایی مؤثر است.

کاربردهای جوشکاری لیزری در صنایع مختلف

کاربرد دستگاه جوش لیزری فایبر به سرعت در صنایع گوناگون در حال گسترش است. در ادامه به برخی از مهمترین صنایعی که از این فناوری بهره میبرند، میپردازیم:

- صنعت خودروسازی

- صنعت الکترونیک

- صنعت تجهیزات پزشکی

- صنایع سنگین و قطعهسازی صنعتی

جوشکاری لیزری و اتوماسیون در صنعت ۴.۰

با ادغام جوشکاری لیزری در خطوط رباتیک، امکان اتوماسیون جوشکاری کامل فراهم شده است؛ رباتها وظایف تکراری جوش را با سرعت و دقت ثابت انجام میدهند و نیاز به دخالت انسان کاهش مییابد. همچنین، از آنجا که کنترل لیزر دیجیتال است، میتوان دادههای هر جوش را ثبت و به سیستمهای نظارت مرکزی ارسال کرد. این ویژگی در چارچوب خطوط تولید هوشمند بسیار ارزشمند است، چرا که امکان پایش آنی دادهها و نگهداری پیشگیرانه را ایجاد میکند.

ایمنی و ملاحظات در جوشکاری لیزری صنعتی

با وجود تمامی مزایای ذکر شده، رعایت ایمنی در جوشکاری لیزری صنعتی از اهمیت بالایی برخوردار است. پرتو لیزر با توان بالا میتواند برای انسان خطرآفرین باشد؛ مهمترین نگرانیها شامل آسیب به چشم (در صورت مشاهده مستقیم یا غیرمستقیم پرتو) و سوختگیهای پوستی بر اثر تابش پرانرژی لیزر است. از این رو، اپراتورها و پرسنل نزدیک به فرایند باید آموزشهای ویژهای دیده و از تجهیزات حفاظت فردی مخصوص لیزر (مانند عینک ایمنی لیزری و لباسهای محافظ) استفاده کنند.

چرا آینده متعلق به لیزر است؟

با نگاهی به مزایا، مقایسهها و کاربردهای شرح داده شده، روشن است که چرا بسیاری معتقدند آیندهی جوشکاری متعلق به لیزر است. جوشکاری لیزری ترکیبی کمنظیر از دقت، سرعت، کیفیت و انعطافپذیری ارائه میدهد که در روشهای سنتی یافتنی نیست. این فناوری در صنایع متعددی نفوذ کرده و توانسته است بهرهوری تولید و کیفیت محصولات را به شکل چشمگیری بهبود دهد. روندهای جهانی نیز این گذار را تأیید میکنند؛ صنعت ۴.۰ در جوشکاری و افزایش اتوماسیون باعث شده سرمایهگذاری در تجهیزات جوش لیزری رشد یابد. با پیشرفت مستمر تکنولوژی لیزر و کاهش تدریجی هزینههای اولیه، انتظار میرود جوشکاری لیزری بیش از پیش در کارگاهها و کارخانهها رایج شود. در نهایت، ترکیب مزایای منحصربهفرد جوش لیزری و روند فزاینده اتوماسیون، صنعت جوشکاری را به سوی آیندهای هدایت میکند که در آن کیفیت بالاتر، سرعت بیشتر و انعطاف افزونتر، معیارهای جدید این صنعت خواهند بود. به همین دلیل، میتوان با اطمینان گفت که آینده متعلق به لیزر است.